- Afrikalı

- Arnavut

- Amharca

- Arapça

- Ermeni

- Azerice

- Bask

- Belarusça

- Bengalce

- Boşnakça

- Bulgarca

- Katalanca

- Cebuano

- Çin

- Çin (Tayvan)

- Korsikalı

- Hırvat

- Çek

- Danimarka

- Flemenkçe

- İngilizce

- Esperanto

- Estonca

- Fince

- Fransızca

- Frizce

- Galiçyaca

- Gürcü

- Almanca

- Yunan

- Gujarati dili

- Haiti Kreyolu

- Hausa

- Hawaii dili

- İbranice

- Hayır

- Miao

- Macarca

- İzlandaca

- İbo

- Endonezya dili

- İrlandalı

- İtalyan

- Japonca

- Cava

- Kannadaca

- Kazak

- Kmer

- Ruanda

- Koreli

- Kürt

- Kırgız

- verem

- Latince

- Letonca

- Litvanyalı

- Lüksemburgca

- Makedonca

- Malgaşi

- Malayca

- Malayalam

- Malta

- Maori dili

- Marathi

- Moğolca

- Myanmar

- Nepalce

- Norveççe

- Norveççe

- Oksitanca

- Peştuca

- Farsça

- Lehçe

- Portekizce

- Pencap

- Romen

- Rusça

- Samoalı

- İskoç Galcesi

- Sırpça

- İngilizce

- Shona

- Sindhi

- Sinhala

- Slovak

- Slovence

- Somalili

- İspanyol

- Sundan dili

- Svahili

- İsveççe

- Tagalogca

- Tacikçe

- Tamilce

- Tatar

- Telugu

- Tay dili

- Türkçe

- Türkmence

- Ukrayna

- Urduca

- Uygur

- Özbekçe

- Vietnam

- Galce

- Yardım

- Yidiş

- Yoruba

- Zuluca

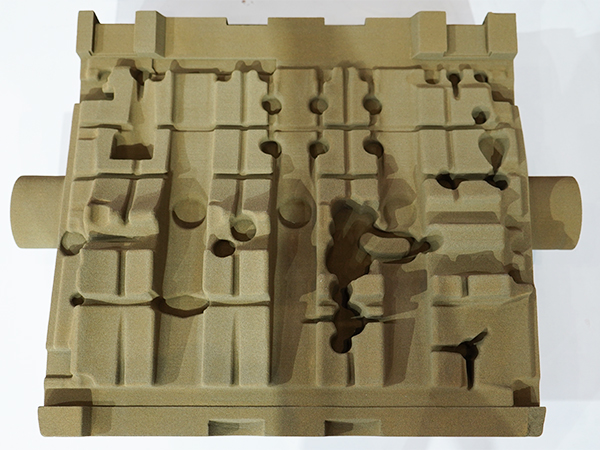

Kum 3d baskı için seramik döküm kumu

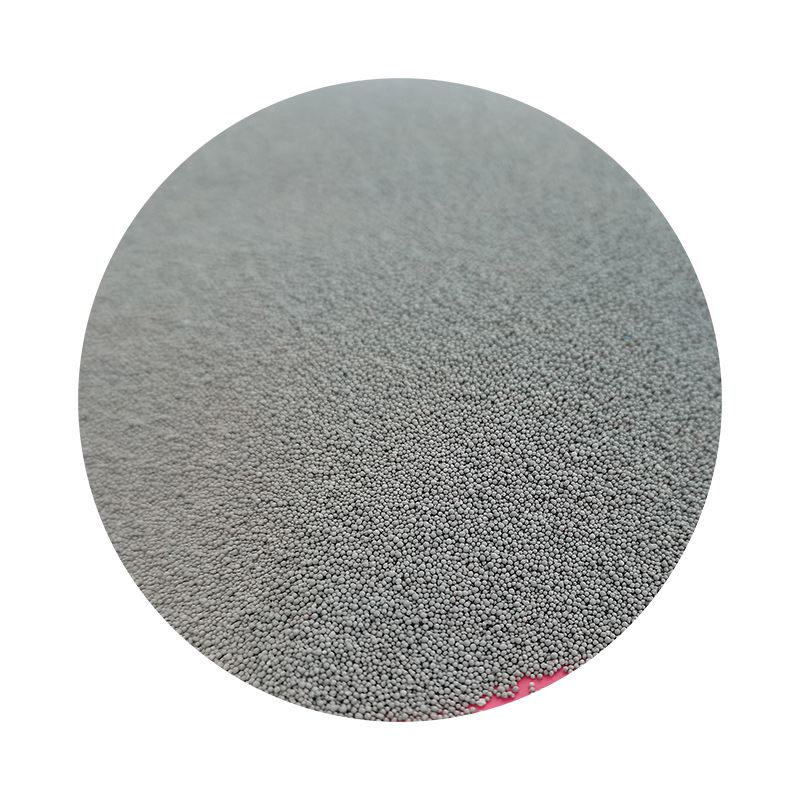

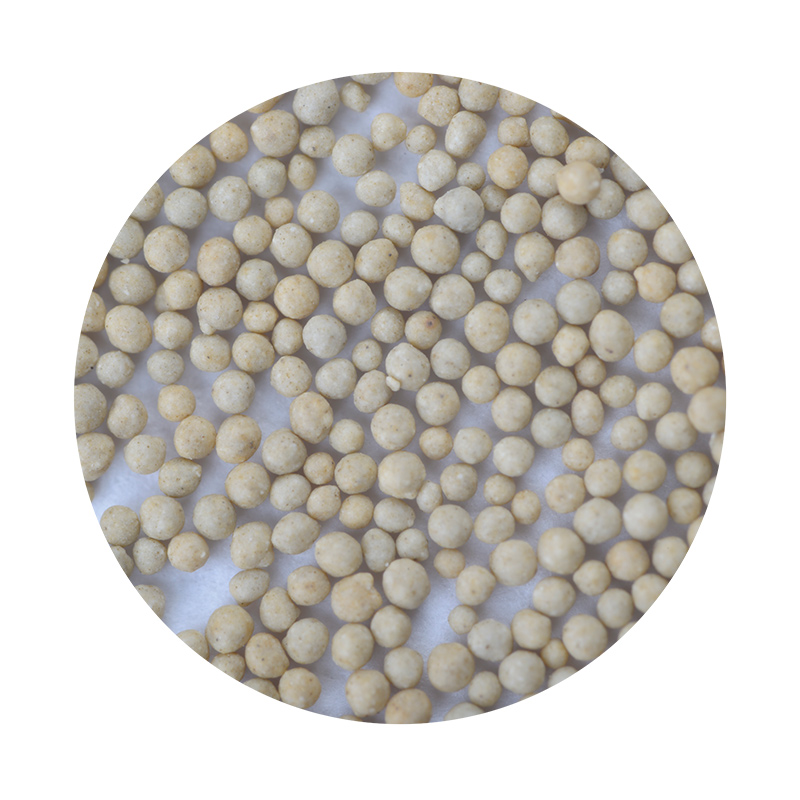

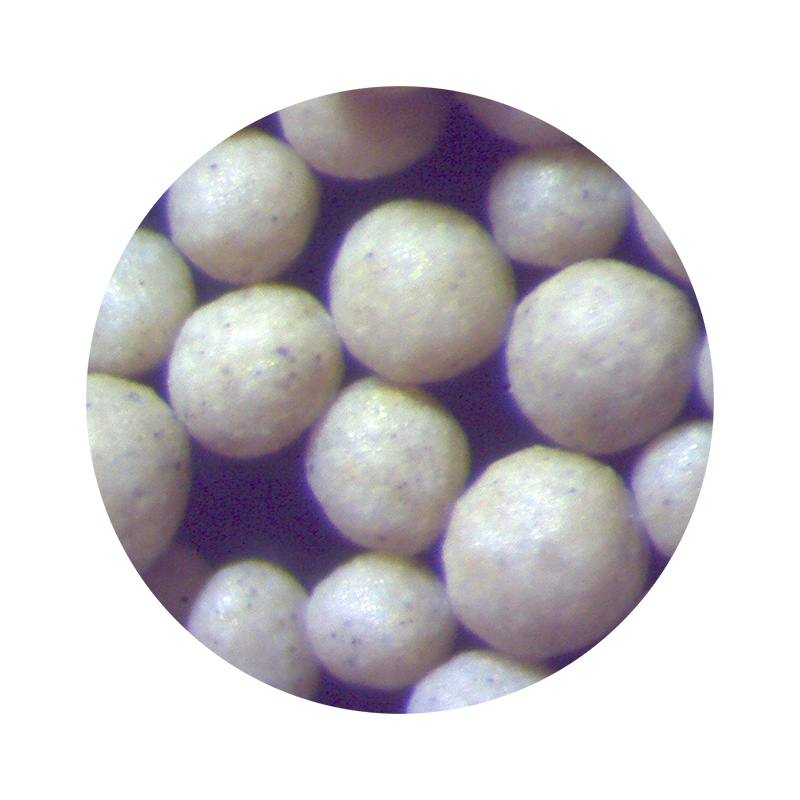

Ceratec'in Nagai Cerabead'leriyle aynı ürünler olan Kaist sinterlenmiş Seramik kumu, otomotiv, petrol ve gaz, madencilik ve inşaat endüstrilerinde metal dökümü yüksek değerli ürünler için kalıplar ve maçalar oluşturmak için kullanılan bir tür birinci sınıf seramik dökümhane kumudur. Buna silindir blokları ve hidrolik valflerin yanı sıra pompalar, pervaneler ve aletler de dahildir. Kaist yapay kumu son derece stabil kaliteye sahip müllit kristallerden yapılmıştır. Küresel granüllerin ezilmesiyle değil, pişirilmesiyle üretilirler.

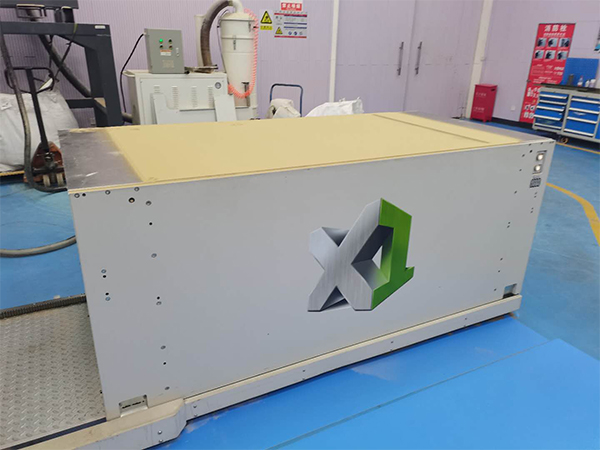

Kum 3D baskı hammaddesi olarak artık partnerlerimiz arasında ExOne, Voxeljet, KOCEL vb. en çok ürünler bulunmaktadır.

Seramik Kumu Özelliği

| Ana Kimyasal Bileşen | Al₂O₃≥, Fe₂O₃<%4, TiO₂<%3, SiO₂≤ |

| Tahıl Şekli | Küresel |

| Açısal Katsayı | ≤1,1 |

| Parçacık Boyutu | 45μm -2000μm |

| Refrakterlik | ≥1800°C |

| Kütle yoğunluğu | 1,5-1,6 g/cm3 |

| Termal Genleşme(RT-1200°C) | 4,5-6,5x10-6/k |

| Renk | Kum |

| PH | 6.6-7.3 |

| Mineralojik Bileşim | Yumuşak + Korindon |

| Asit Maliyeti | <1 ml/50g |

| LOI | <%0,1 |

Avantaj

Kaist ceramic foundry sand is about half as light as zircon and chromite, is about third as light as fused ceramic sand. Compared to these natural sand and other foundry media (the material is able to turn out about twice the number of molds per unit weight). Kaist ceramic foundry sand can deliver mold and core packages with a range of benefits that include higher-strength sand casting packages, with high heat resistance, low thermal expansion, improved final part resolution and a smoother surface finish. It can also be handled very easily, saving labor and transfer power costs. However, the manufacturer recommends paying attention to the amount of binder addition.

Başvuru

Kaist seramik dökümhane kumunun kullanılması, malzemelerin yüksek geri kazanım değeriyle birlikte atık ve tozu da azaltır. Ayrıca Kaist seramik dökümhane kumu halihazırda dünya çapında 100'den fazla dökümhanede kullanılmaktadır; çelikler (düşük alaşımlı, karbon ve paslanmaz), demir (gri, sünek), alüminyum ve sıkı kontrol gerektiren diğer metaller dahil olmak üzere çeşitli metallerle yüksek kaliteli sonuçlar elde etmek için geleneksel kalıp yapımı süreçlerinde kullanılabilirler. ve yüzey kalitesi arzu edilir.

Partikül Boyutu Dağılımı Parçaları

Parçacık boyutu dağılımı ihtiyacınıza göre özelleştirilebilir.

|

ağ |

20 | 30 | 40 | 50 | 70 | 100 | 140 | 200 | 270 | Tava | AFS | |

|

μm |

850 | 600 | 425 | 300 | 212 | 150 | 106 | 75 | 53 | Tava | ||

| Kod | 70/140 | ≤5 | 25-35 | 35-50 | 8-15 | ≤5 | ≤1 | 65±4 | ||||

| 140/70 | ≤5 | 15-35 | 35-50 | 20-25 | ≤8 | ≤2 | 70±5 | |||||

| 100/200 | ≤10 | 20-35 | 35-50 | 15-20 | ≤10 | ≤2 | 110±5 | |||||

Ürün kategorileri