- Afrikalı

- Arnavut

- Amharca

- Arapça

- Ermeni

- Azerice

- Bask

- Belarusça

- Bengalce

- Boşnakça

- Bulgarca

- Katalanca

- Cebuano

- Çin

- Çin (Tayvan)

- Korsikalı

- Hırvat

- Çek

- Danimarka

- Flemenkçe

- İngilizce

- Esperanto

- Estonca

- Fince

- Fransızca

- Frizce

- Galiçyaca

- Gürcü

- Almanca

- Yunan

- Gujarati dili

- Haiti Kreyolu

- Hausa

- Hawaii dili

- İbranice

- Hayır

- Miao

- Macarca

- İzlandaca

- İbo

- Endonezya dili

- İrlandalı

- İtalyan

- Japonca

- Cava

- Kannadaca

- Kazak

- Kmer

- Ruanda

- Koreli

- Kürt

- Kırgız

- verem

- Latince

- Letonca

- Litvanyalı

- Lüksemburgca

- Makedonca

- Malgaşi

- Malayca

- Malayalam

- Malta

- Maori dili

- Marathi

- Moğolca

- Myanmar

- Nepalce

- Norveççe

- Norveççe

- Oksitanca

- Peştuca

- Farsça

- Lehçe

- Portekizce

- Pencap

- Romen

- Rusça

- Samoalı

- İskoç Galcesi

- Sırpça

- İngilizce

- Shona

- Sindhi

- Sinhala

- Slovak

- Slovence

- Somalili

- İspanyol

- Sundan dili

- Svahili

- İsveççe

- Tagalogca

- Tacikçe

- Tamilce

- Tatar

- Telugu

- Tay dili

- Türkçe

- Türkmence

- Ukrayna

- Urduca

- Uygur

- Özbekçe

- Vietnam

- Galce

- Yardım

- Yidiş

- Yoruba

- Zuluca

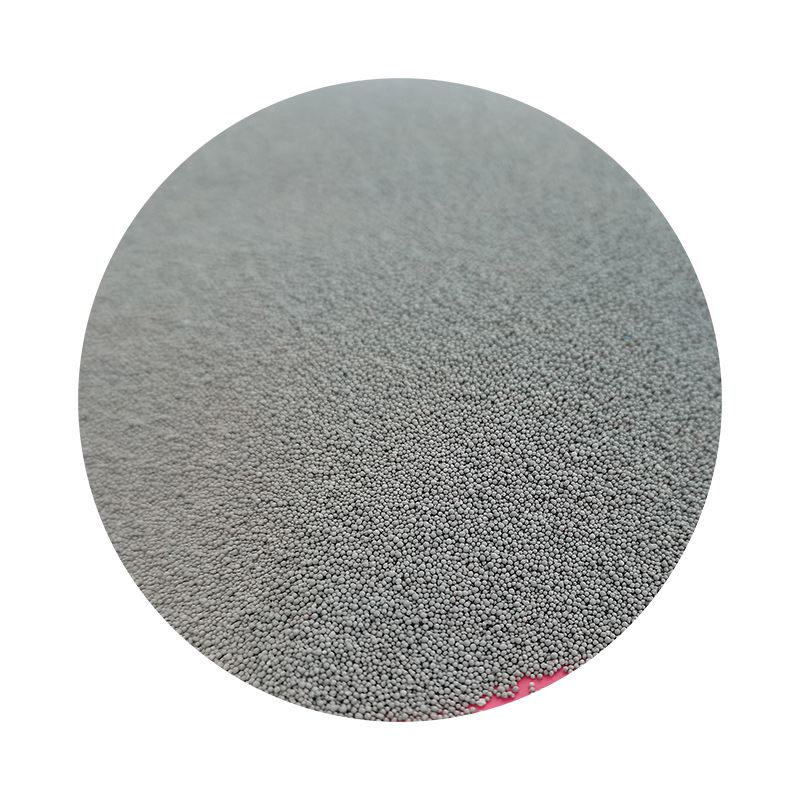

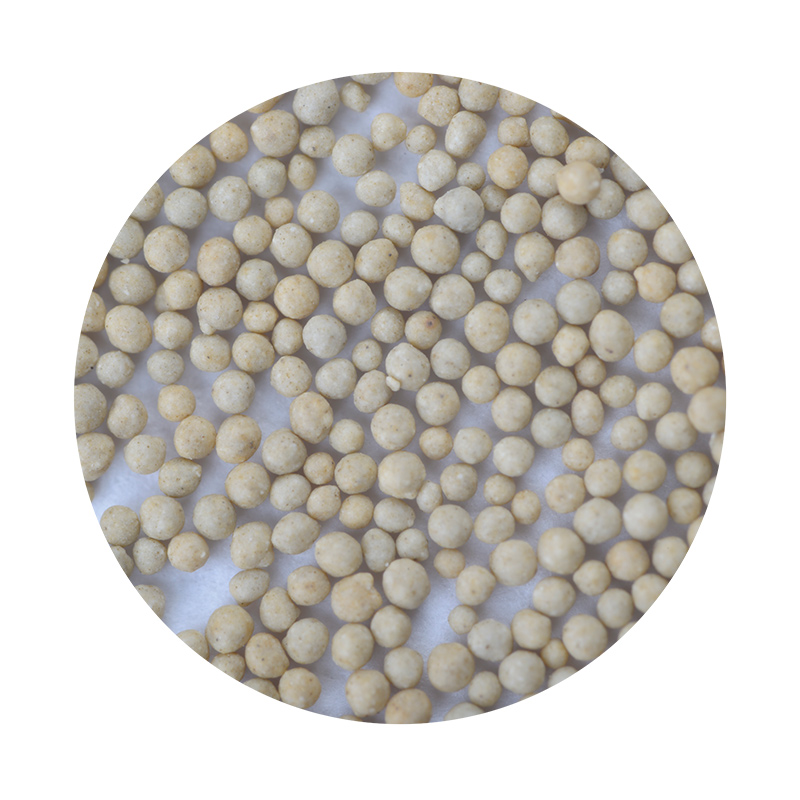

Kayıp Köpük Dökümü için Seramik Kumu

Dökümhaneye yönelik seramik kumu iyi bir yeniden kullanım performansına sahiptir: kum işleme ekipmanına yönelik düşük gereksinimler, düşük enerji tüketimi ve kum işleme için düşük maliyet. Kum geri kazanım oranı 'e ulaştı ve daha az döküm atığı üretildi. Bağlayıcının bulunmaması nedeniyle, kaybolan köpük dolgu kumunun geri kazanım oranı daha yüksek ve maliyeti daha düşük olup, dökümlerin 1,0-1,5 kg/ton kum tüketimine ulaşmaktadır.

Son yıllarda, kayıp köpük döküm işletmeleri birçok faktörden etkilenmiş, bu da düşük kaliteli bitmiş döküm oranlarına neden olmuştur. Bunlar arasında, dökümlerin yüksek üretim maliyeti, yüksek kusur oranı ve düşük kalite, Çin'deki kayıp köpük döküm işletmelerindeki üç sorun haline geldi. Bu sorunların nasıl çözüleceği ve döküm ürünlerinin maliyet performansının erken bir tarihte nasıl iyileştirileceği, dökümhane şirketlerinin en önemli görevlerinden biri haline geldi. Hepimizin bildiği gibi döküm sürecinde kum seçimi tüm sürecin çok önemli bir parçasıdır. Kumun doğru seçilmemesi tüm durumu etkileyecektir. Bu nedenle kayıp köpük döküm işletmelerinin kum seçiminde daha fazla çaba sarf etmesi gerekmektedir.

İlgili verilere göre çoğu dökümhane şirketi, geleneksel düşük fiyatlı kuvars kumu veya forsterit kumunu reddederek ve döküm problemini iyileştirmek için yeni tip dökümhane seramik kumunu kullanarak kum seçimlerini geliştirmiştir. Bu yeni kum türü, yüksek refrakterlik, iyi akışkanlık, yüksek gaz geçirgenliği ve kuvars kumu ile aynı kütle yoğunluğu gibi avantajlara sahiptir. Döküm üretimindeki kusurları bir ölçüde çözmektedir ve uluslararası döküm endüstrisi tarafından geniş çapta ilgi görmektedir. Köpük döküm işletmelerinin döküm maliyeti, kusurlu oranı ve kalitesi gibi üç ana sorunu etkili bir şekilde hafifletilmiş ve dökümhane seramik kumu da birçok işletme tarafından sevilmiştir.

Seramik Kumu Özelliği

| Ana Kimyasal Bileşen | Al₂O₃≥53%, Fe₂O₃<4%, TiO₂<3%, SiO₂≤37% |

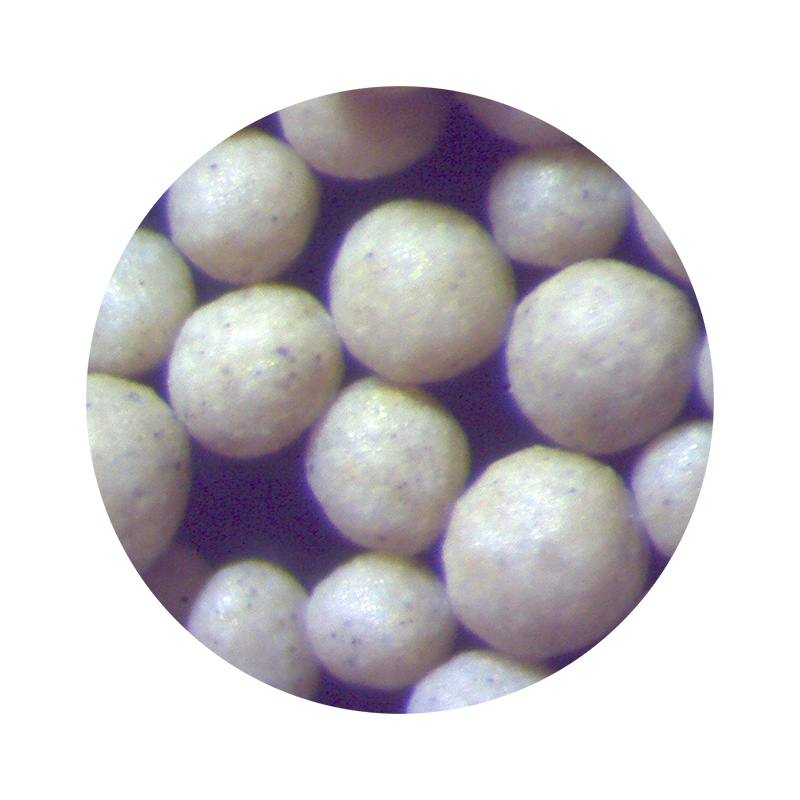

| Tahıl Şekli | Küresel |

| Açısal Katsayı | ≤1.1 |

| Parçacık Boyutu | 45μm -2000μm |

| Refrakterlik | ≥1800℃ |

| Kütle yoğunluğu | 1,3-1,45g/cm3 |

| Termal Genleşme(RT-1200°C) | 4,5-6,5x10-6/k |

| Renk | Koyu Kahve/Kum rengi |

| PH | 6.6-7.3 |

| Mineralojik Bileşim | Yumuşak + Korindon |

| Asit Maliyeti | <1 ml/50g |

| LOI | <%0,1 |

Avantaj

● High refractoriness (>1800°C),can be used for casting various materials. There is also no need to use different sand type according to material.

● Yüksek ıslah oranı. Kum geri kazanım oranı 'e ulaştı ve daha az döküm atığı üretildi.

● Küresel olması sayesinde mükemmel akışkanlık ve dolum verimi.

● Daha Düşük Isıl Genleşme ve Isıl İletkenlik. Döküm boyutları daha doğrudur ve daha düşük iletkenlik daha iyi kalıp performansı sağlar.

● Daha düşük kütle yoğunluğu. Yapay seramik kumu, ergitilmiş seramik kumu (siyah top kumu), zirkon ve kromitin yaklaşık yarısı kadar hafif olduğundan birim ağırlık başına yaklaşık iki kat daha fazla kalıp ortaya çıkabilmektedir. Aynı zamanda çok kolay bir şekilde işlenebilir, böylece işçilikten ve transfer gücü maliyetlerinden tasarruf sağlanır.

● Kararlı tedarik. Hızlı ve istikrarlı tedariki sağlamak için yıllık kapasite 200.000 MT.

Başvuru

Kayıp köpük dökümü.

Partikül Boyutu Dağılımı Parçaları

Parçacık boyutu dağılımı ihtiyacınıza göre özelleştirilebilir.

|

ağ |

20 | 30 | 40 | 50 | 70 | 100 | 140 | 200 | 270 | Tava | AFS | |

|

μm |

850 | 600 | 425 | 300 | 212 | 150 | 106 | 75 | 53 | Tava | ||

| Kod | 20/40 | 15-40 | 30-55 | 15-35 | ≤5 | 20±5 | ||||||

| 30/50 | ≤1 | 25-35 | 35-50 | 15-25 | ≤10 | ≤1 | 30±5 | |||||

Ürün kategorileri