- Afrika

- bahasa Albania

- Amharik

- Arab

- orang Armenia

- Azerbaijan

- Basque

- Belarusia

- Benggala

- Bosnia

- Bulgaria

- Katalan

- Cebuano

- Cina

- Tiongkok (Taiwan)

- Korsika

- Kroasia

- Ceko

- Orang Denmark

- Belanda

- Bahasa inggris

- Esperanto

- Estonia

- Finlandia

- Perancis

- Frisian

- Galisia

- orang Georgia

- Jerman

- Orang yunani

- Gujarati

- Kreol Haiti

- hausa

- Hawaii

- Ibrani

- Tidak

- Miao

- Hongaria

- Islandia

- igbo

- bahasa Indonesia

- orang Irlandia

- Italia

- Jepang

- Jawa

- Kannada

- kazakh

- Khmer

- Rwanda

- Korea

- Kurdi

- Kirgistan

- TBC

- Latin

- Latvia

- Lithuania

- Luksemburg

- Makedonia

- Malgashi

- Melayu

- Malayalam

- Malta

- Maori

- Marathi

- Mongolia

- Myanmar

- Nepal

- Norwegia

- Norwegia

- orang oksitan

- Pashto

- Orang Persia

- Polandia

- Portugis

- Punjabi

- Rumania

- Rusia

- Samoa

- Gaelik Skotlandia

- Orang Serbia

- Bahasa inggris

- Shona

- Sindhi

- Sinhala

- Orang Slovakia

- Slovenia

- Somalia

- Orang Spanyol

- Sunda

- Swahili

- Orang Swedia

- Tagalog

- Tajik

- Tamil

- Tatar

- Telugu

- Thai

- Turki

- orang Turkmenistan

- Orang Ukraina

- Urdu

- Uighur

- Uzbekistan

- Orang Vietnam

- Welsh

- Membantu

- Yiddi

- Yoruba

- Zulu

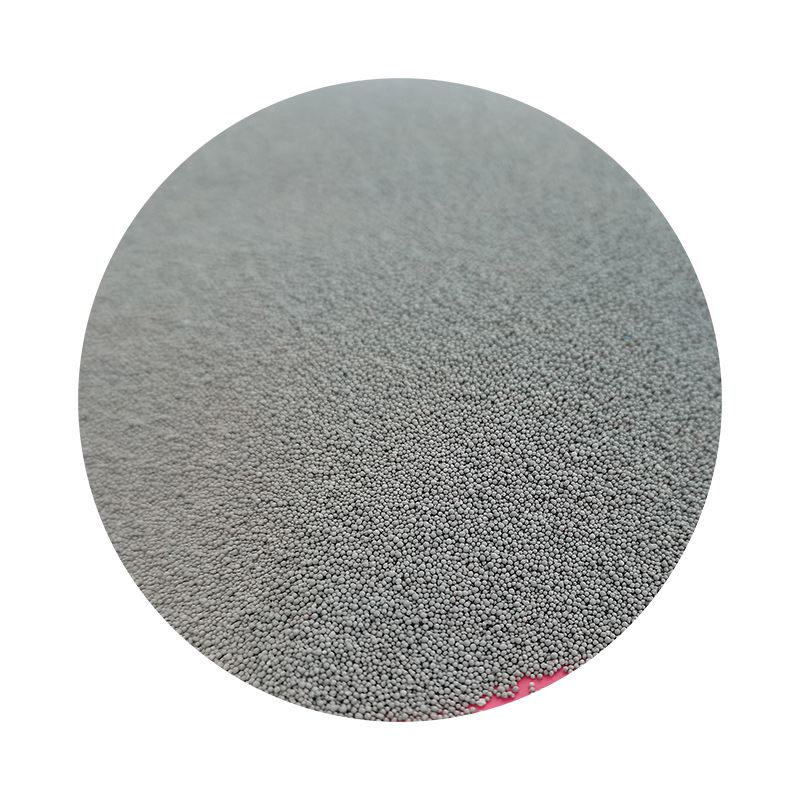

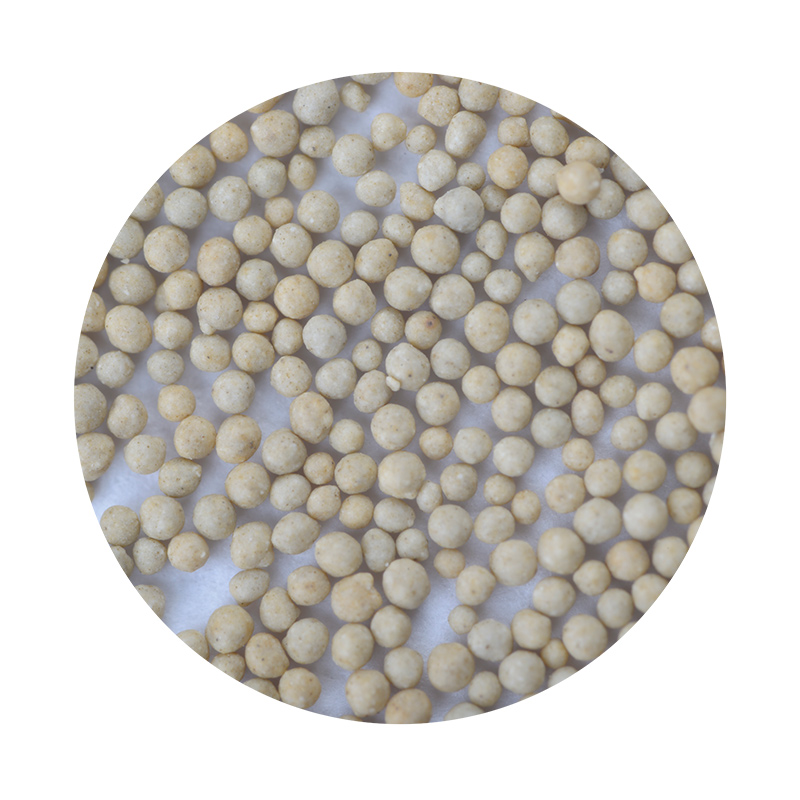

Pasir Keramik untuk Pengecoran Busa yang Hilang

Pasir keramik untuk pengecoran memiliki kinerja penggunaan kembali yang baik: persyaratan rendah untuk peralatan pengolahan pasir, konsumsi energi rendah, dan biaya rendah untuk pengolahan pasir. Tingkat pemulihan pasir mencapai 98%, menghasilkan lebih sedikit limbah pengecoran. Karena tidak adanya bahan pengikat, pasir pengisi busa yang hilang memiliki tingkat pemulihan yang lebih tinggi dan biaya yang lebih rendah, mencapai 1,0-1,5kg/ton konsumsi pasir untuk coran.

Dalam beberapa tahun terakhir, perusahaan pengecoran busa yang hilang telah dipengaruhi oleh banyak faktor, yang mengakibatkan rendahnya tingkat kualifikasi pengecoran akhir. Diantaranya, tingginya biaya produksi coran, tingkat cacat yang tinggi, dan kualitas yang rendah telah menjadi tiga masalah hilangnya perusahaan pengecoran busa di China. Bagaimana mengatasi masalah ini dan meningkatkan kinerja biaya produk pengecoran sejak dini telah menjadi salah satu tugas utama perusahaan pengecoran. Seperti kita ketahui bersama, pemilihan pasir dalam proses pengecoran merupakan bagian penting dari keseluruhan proses. Jika pasir tidak dipilih dengan benar, hal itu akan mempengaruhi keseluruhan situasi. Oleh karena itu, perusahaan pengecoran busa yang hilang harus melakukan lebih banyak upaya dalam pemilihan pasir.

Menurut data yang relevan, sebagian besar perusahaan pengecoran telah meningkatkan pilihan pasir mereka, menolak pasir kuarsa tradisional yang berharga rendah atau pasir forsterit, dan menggunakan pasir keramik pengecoran jenis baru untuk mengatasi masalah pengecoran. Pasir jenis baru ini memiliki keunggulan refraktori yang tinggi, fluiditas yang baik, permeabilitas gas yang tinggi dan kepadatan curah yang sama dengan pasir kuarsa. Ini memecahkan cacat dalam produksi pengecoran sampai batas tertentu, dan telah menjadi perhatian luas oleh industri pengecoran internasional. Tiga masalah utama yaitu biaya pengecoran, tingkat cacat dan kualitas perusahaan pengecoran busa yang hilang telah diatasi secara efektif, dan pasir keramik pengecoran juga disukai oleh banyak perusahaan.

Properti Pasir Keramik

| Komponen Kimia Utama | Al₂O₃≥53%, Fe₂O₃<4%, TiO₂<3%, SiO₂≤37% |

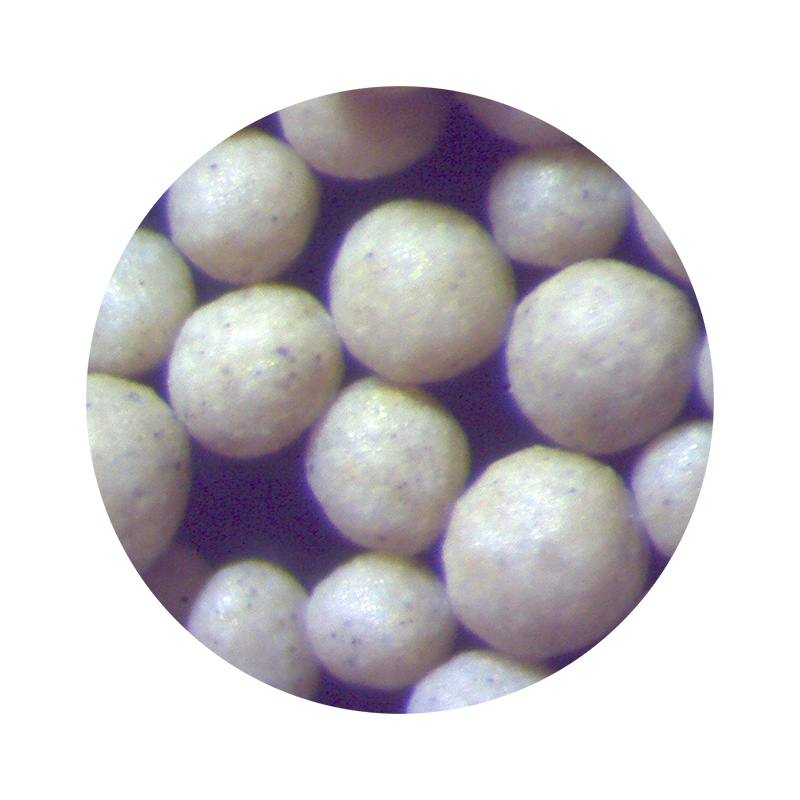

| Bentuk Butir | Bulat |

| Koefisien Sudut | ≤1.1 |

| Ukuran Partikel | 45μm -2000μm |

| Sifat tahan api | ≥1800℃ |

| Kepadatan Massal | 1,3-1,45g/cm3 |

| Ekspansi Termal (RT-1200 ℃) | 4,5-6,5x10-6/k |

| Warna | Warna Coklat Tua/Pasir |

| PH | 6.6-7.3 |

| Komposisi Mineralogi | Lembut + Korundum |

| Biaya Asam | <1 ml/50g |

| LOI | <0,1% |

Keuntungan

● High refractoriness (>1800°C),can be used for casting various materials. There is also no need to use different sand type according to material.

● Tingkat reklamasi yang tinggi. Tingkat pemulihan pasir mencapai 98%, menghasilkan lebih sedikit limbah pengecoran.

● Fluiditas dan efisiensi pengisian yang luar biasa karena bentuknya yang bulat.

● Menurunkan ekspansi termal dan Konduktivitas Termal. Dimensi pengecoran lebih akurat dan konduktivitas yang lebih rendah memberikan kinerja cetakan yang lebih baik.

● Kepadatan curah lebih rendah. Karena pasir keramik buatan memiliki berat sekitar setengah dari pasir keramik leburan (pasir bola hitam), zirkon, dan kromit, maka jumlah cetakan per satuan berat dapat dihasilkan sekitar dua kali lipat. Hal ini juga dapat ditangani dengan sangat mudah, menghemat tenaga kerja dan biaya transfer daya.

● Pasokan yang stabil. Kapasitas tahunan 200.000 MT untuk menjaga pasokan yang cepat dan stabil.

Aplikasi

Pengecoran busa hilang.

Bagian Distribusi Ukuran Partikel

Distribusi ukuran partikel dapat disesuaikan sesuai kebutuhan Anda.

|

Jala |

20 | 30 | 40 | 50 | 70 | 100 | 140 | 200 | 270 | Panci | AFS | |

|

μm |

850 | 600 | 425 | 300 | 212 | 150 | 106 | 75 | 53 | Panci | ||

| Kode | 20/40 | 15-40 | 30-55 | 15-35 | ≤5 | 20±5 | ||||||

| 30/50 | ≤1 | 25-35 | 35-50 | 15-25 | ≤10 | ≤1 | 30±5 | |||||

Kategori produk