- africano

- albanés

- amárico

- Arábica

- armenio

- azerbaiyano

- vasco

- bielorruso

- bengalí

- bosnio

- búlgaro

- catalán

- cebuano

- Porcelana

- China (Taiwán)

- corso

- croata

- checo

- danés

- Holandés

- Inglés

- esperanto

- estonio

- finlandés

- Francés

- frisio

- gallego

- georgiano

- Alemán

- Griego

- gujarati

- criollo haitiano

- hausa

- hawaiano

- hebreo

- No

- Miao

- húngaro

- islandés

- igbo

- indonesio

- irlandesa

- italiano

- japonés

- javanés

- canarés

- kazajo

- jemer

- ruandés

- coreano

- kurdo

- Kirguistán

- tuberculosis

- latín

- letón

- lituano

- luxemburgués

- macedónio

- Malgashi

- malayo

- malayalam

- maltés

- maorí

- marathi

- mongol

- Birmania

- nepalí

- noruego

- noruego

- occitano

- pastún

- persa

- Polaco

- portugués

- punjabi

- rumano

- ruso

- samoano

- gaélico escocés

- serbio

- Inglés

- Shona

- Sindhi

- cingalés

- eslovaco

- esloveno

- somalí

- Español

- sundanés

- swahili

- sueco

- tagalo

- tayiko

- Tamil

- tártaro

- telugu

- tailandés

- turco

- turcomano

- ucranio

- urdu

- uigur

- uzbeko

- vietnamita

- galés

- Ayuda

- yídish

- Yoruba

- zulú

Arena cerámica para fundición de espuma perdida

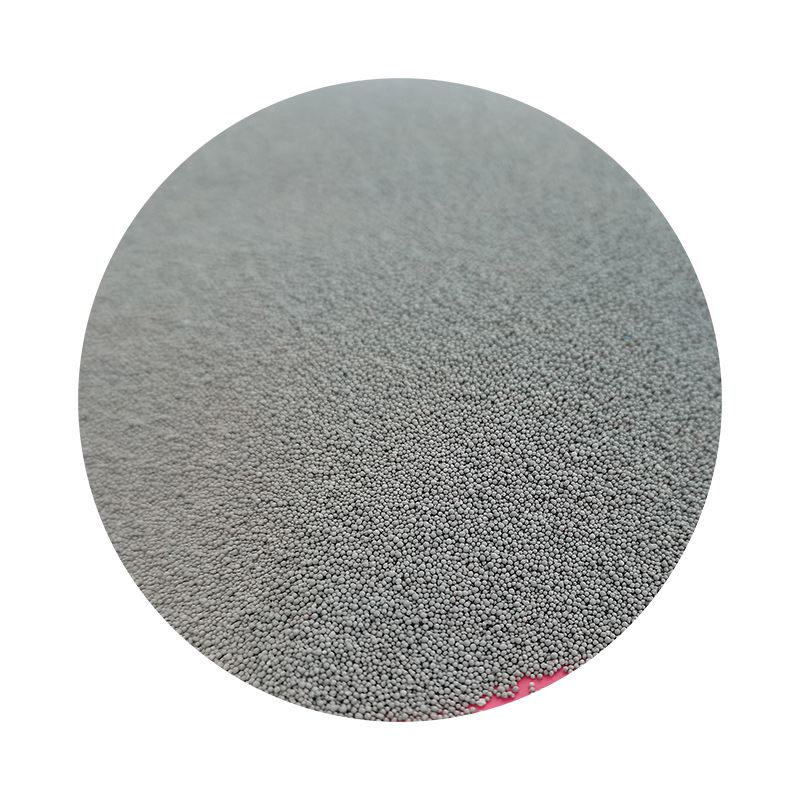

La arena cerámica para fundición tiene un buen rendimiento de reutilización: bajos requisitos de equipos de tratamiento de arena, bajo consumo de energía y bajo costo de tratamiento de arena. La tasa de recuperación de arena alcanzó el 98% y produce menos desechos de fundición. Debido a la ausencia de aglutinante, la arena de relleno de espuma perdida tiene una mayor tasa de recuperación y un menor costo, alcanzando 1,0-1,5 kg/tonelada de consumo de arena de piezas fundidas.

En los últimos años, las empresas de fundición de espuma perdidas se han visto afectadas por muchos factores, lo que ha resultado en una baja tasa de calidad de piezas fundidas terminadas. Entre ellos, el alto costo de producción de las piezas fundidas, la alta tasa de defectos y la baja calidad se han convertido en los tres problemas de las empresas de fundición de espuma perdidas en China. Cómo resolver estos problemas y mejorar la rentabilidad de los productos de fundición en una fecha temprana se ha convertido en una de las principales tareas de las empresas de fundición. Como todos sabemos, la elección de la arena en el proceso de fundición es una parte crucial de todo el proceso. Una vez que la arena no se selecciona correctamente, afectará toda la situación. Por lo tanto, las empresas de fundición de espuma perdida deberían esforzarse más en la selección de arena.

Según datos relevantes, la mayoría de las empresas de fundición han mejorado su elección de arena, rechazando la tradicional arena de cuarzo o arena de forsterita de bajo precio y utilizando el nuevo tipo de arena cerámica de fundición para mejorar el problema de la fundición. Este nuevo tipo de arena tiene las ventajas de alta refractariedad, buena fluidez, alta permeabilidad al gas y la misma densidad aparente que la arena de cuarzo. Resuelve hasta cierto punto los defectos en la producción de piezas fundidas y ha sido una gran preocupación para la industria internacional de la fundición. Los tres problemas principales de las empresas de fundición de espuma perdida: el costo de la fundición, la tasa de defectos y la calidad se han aliviado de manera efectiva, y muchas empresas también han amado la arena cerámica de fundición.

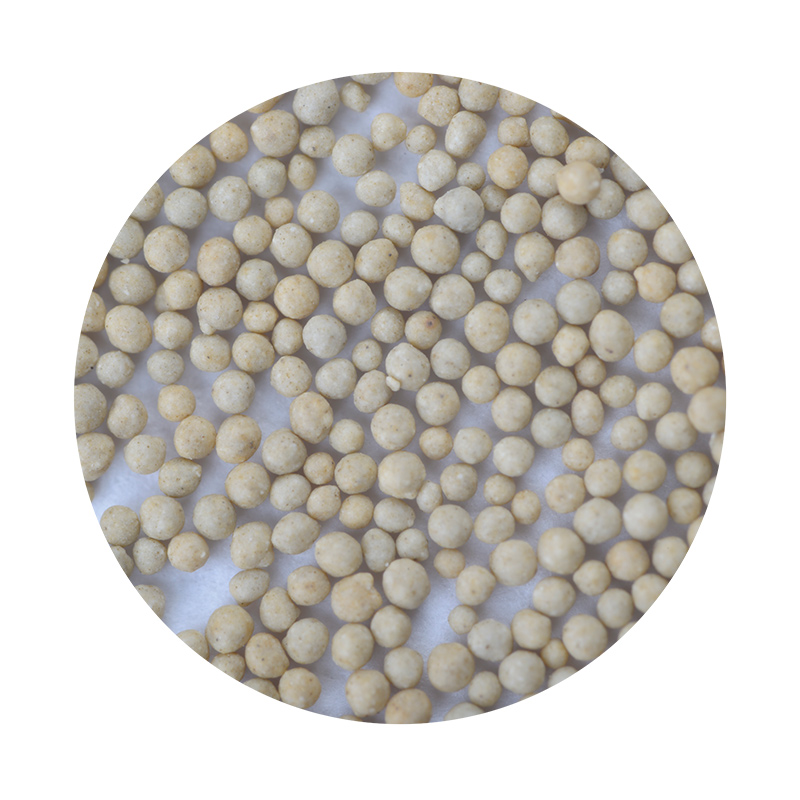

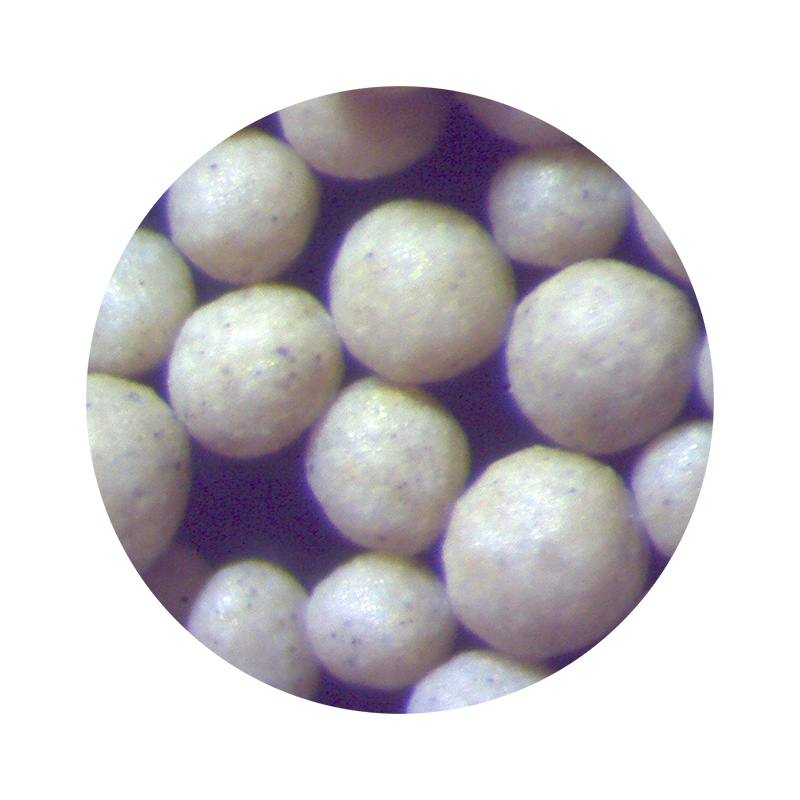

Propiedad de arena cerámica

| Componente químico principal | Al₂O₃≥53%, Fe₂O₃<4%, TiO₂<3%, SiO₂≤37% |

| Forma del grano | Esférico |

| Coeficiente angular | ≤1.1 |

| Tamaño parcial | 45μm -2000μm |

| Obstinación | ≥1800℃ |

| Densidad a Granel | 1,3-1,45 g/cm3 |

| Expansión térmica (RT-1200 ℃) | 4,5-6,5x10-6/k |

| Color | Marrón oscuro/Color arena |

| PH | 6.6-7.3 |

| Composición mineralógica | Suave + Corindón |

| Costo ácido | <1 ml/50g |

| carta de intención | <0,1% |

Ventaja

● High refractoriness (>1800°C),can be used for casting various materials. There is also no need to use different sand type according to material.

● Alta tasa de recuperación. La tasa de recuperación de arena alcanzó el 98% y produce menos desechos de fundición.

● Excelente fluidez y eficiencia de llenado por su forma esférica.

● Menor expansión térmica y conductividad térmica. Las dimensiones de la fundición son más precisas y una menor conductividad proporciona un mejor rendimiento del molde.

● Menor densidad aparente. Como la arena cerámica artificial es aproximadamente la mitad de liviana que la arena cerámica fundida (arena de bola negra), el circón y la cromita, puede producir aproximadamente el doble de moldes por unidad de peso. También se puede manipular muy fácilmente, ahorrando mano de obra y costes de transferencia de energía.

● Suministro estable. Capacidad anual 200.000 TM para mantener el suministro rápido y estable.

Solicitud

Fundición de espuma perdida.

Partes de la distribución del tamaño de partículas

La distribución del tamaño de partículas se puede personalizar según sus requisitos..

|

Malla |

20 | 30 | 40 | 50 | 70 | 100 | 140 | 200 | 270 | Cacerola | AFS | |

|

μm |

850 | 600 | 425 | 300 | 212 | 150 | 106 | 75 | 53 | Cacerola | ||

| Código | 20/40 | 15-40 | 30-55 | 15-35 | ≤5 | 20±5 | ||||||

| 30/50 | ≤1 | 25-35 | 35-50 | 15-25 | ≤10 | ≤1 | 30±5 | |||||

Categorías de productos