- africano

- albanés

- amárico

- árabe

- armenio

- azerbaiyano

- vasco

- bielorruso

- bengalí

- bosníaco

- búlgaro

- catalán

- Cebuano

- China

- China (Taiwán)

- corso

- croata

- checo

- danés

- holandés

- inglés

- Esperanto

- Estonio

- finés

- francés

- frisón

- galego

- xeorxiano

- alemán

- grego

- Gujarati

- crioulo haitiano

- hausa

- hawaiano

- hebreo

- non

- Miao

- húngaro

- islandés

- igbo

- indonesio

- irlandesa

- italiano

- xaponés

- xavanés

- Kannada

- casco

- Khmer

- Ruandés

- coreano

- kurdo

- Kirguiz

- TB

- latín

- letón

- lituano

- luxemburgués

- macedonio

- Malgashi

- malaio

- Malayalam

- maltés

- maorí

- Marathi

- mongol

- Myanmar

- nepalí

- noruegués

- noruegués

- occitano

- Pashto

- persa

- polaco

- portugués

- Punjabi

- romanés

- ruso

- samoano

- Gaélico escocés

- serbio

- inglés

- Shona

- Sindhi

- cingalés

- eslovaco

- esloveno

- somalí

- castelán

- sundanés

- suahili

- sueco

- Tagalo

- taxico

- Tamil

- tártaro

- Telugu

- tailandés

- turco

- turcomano

- ucraíno

- Urdú

- uigur

- uzbeco

- vietnamita

- galés

- Axuda

- yiddish

- ioruba

- Zulú

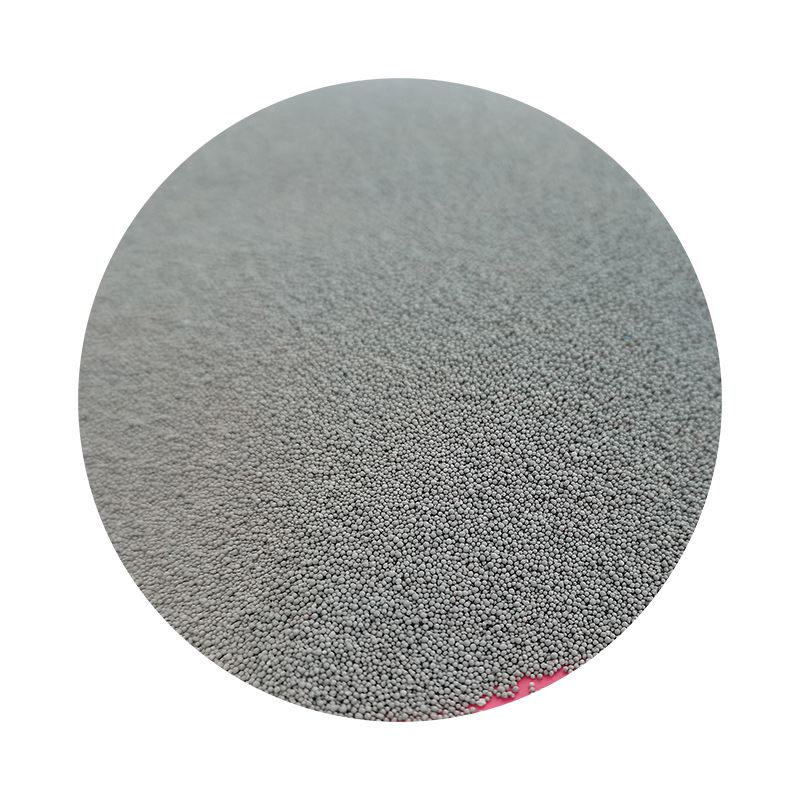

Area de cerámica para fundición de espuma perdida

A area cerámica para fundición ten un bo rendemento de reutilización: baixos requisitos para os equipos de tratamento de area, baixo consumo de enerxía e baixo custo para o tratamento de area. A taxa de recuperación de area alcanzou o 98%, producir menos residuos de fundición. Debido á ausencia de aglutinante, a area de recheo de escuma perdida ten unha taxa de recuperación máis alta e un custo máis baixo, alcanzando un consumo de area de 1,0-1,5 kg/ton de fundición.

Nos últimos anos, as empresas de fundición de escuma perdidas víronse afectadas por moitos factores, o que provocou unha baixa taxa cualificada de fundicións acabadas. Entre eles, o alto custo de produción das pezas de fundición, a alta taxa de defectos e a baixa calidade convertéronse nos tres problemas das empresas de fundición de escuma perdidas en China. Como resolver estes problemas e mellorar o custo dos produtos de fundición nunha data temperá converteuse nunha das principais tarefas das empresas de fundición. Como todos sabemos, a elección da area no proceso de fundición é unha parte crucial de todo o proceso. Unha vez que a area non se selecciona correctamente, afectará a toda a situación. Polo tanto, as empresas de fundición de escuma perdidas deberían facer máis esforzos na selección de area.

Segundo datos relevantes, a maioría das empresas de fundición melloraron a súa elección de area, rexeitando a area de cuarzo ou a area forsterita de baixo prezo e utilizando o novo tipo de area cerámica de fundición para mellorar o problema de fundición. Este novo tipo de area ten as vantaxes dunha alta refractariedade, boa fluidez, alta permeabilidade aos gases e a mesma densidade aparente que a area de cuarzo. Resolve os defectos na produción de fundición ata certo punto, e foi moi preocupado pola industria internacional de fundición. Os tres principais problemas do custo de fundición, a taxa defectuosa e a calidade das empresas de fundición de escuma perdidas aliviáronse de forma efectiva e moitas empresas adoraron a area cerámica de fundición.

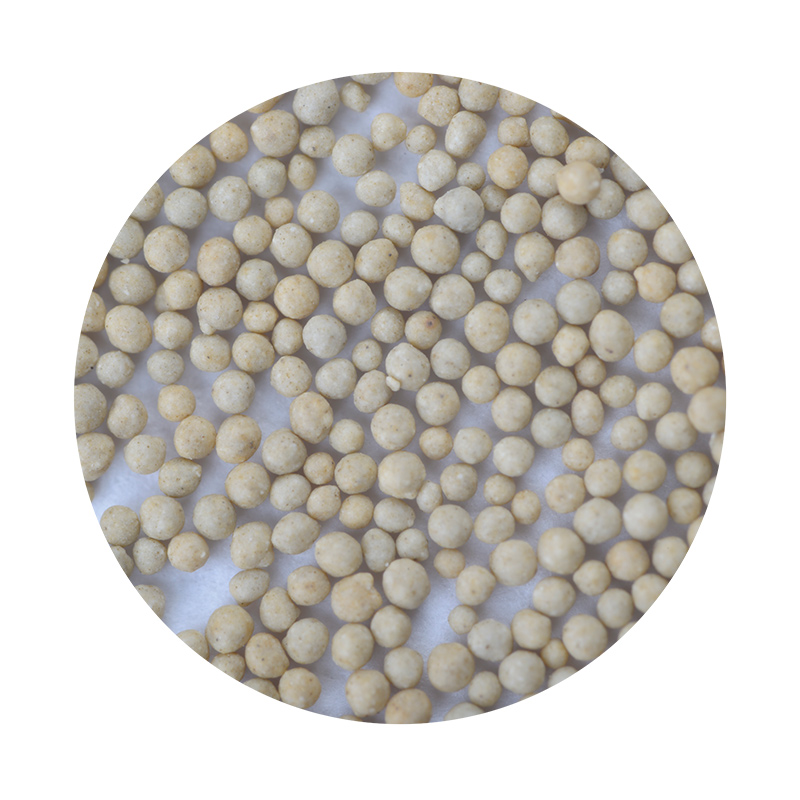

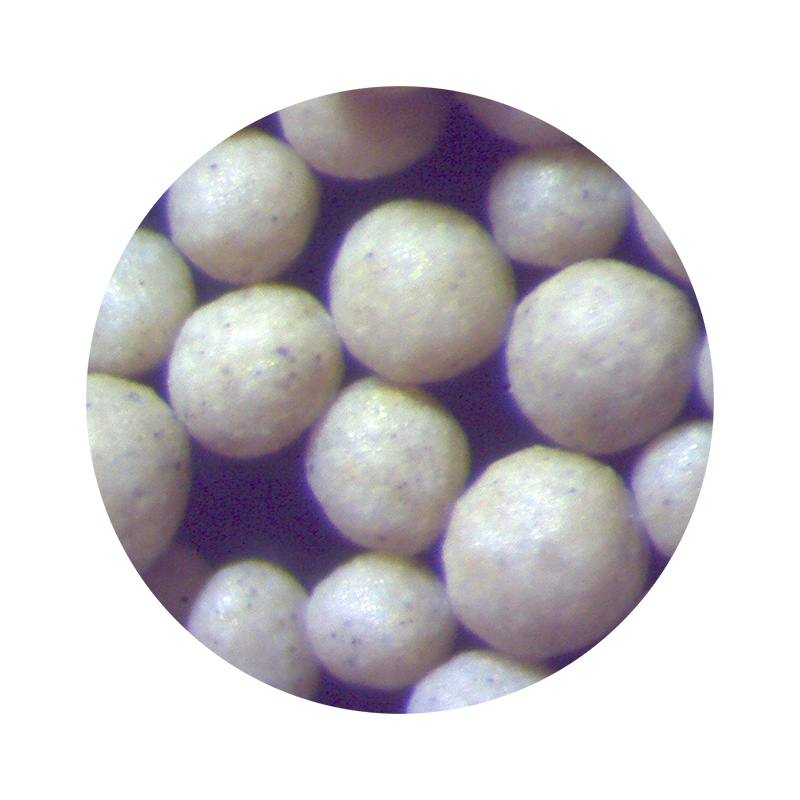

Propiedade de area cerámica

| Compoñente químico principal | Al₂O₃≥53%, Fe₂O₃<4%, TiO₂<3%, SiO₂≤37% |

| Forma de gran | Esférico |

| Coeficiente angular | ≤1.1 |

| Tamaño Particular | 45μm -2000μm |

| Refractariedade | ≥1800℃ |

| Densidade a granel | 1,3-1,45 g/cm3 |

| Expansión térmica (RT-1200 ℃) | 4,5-6,5x10-6/k |

| Cor | Marrón escuro/Cor area |

| PH | 6.6-7.3 |

| Composición Mineralóxica | Suave + Corindón |

| Custo do ácido | <1 ml/50g |

| LOI | <0,1% |

Vantaxe

● High refractoriness (>1800°C),can be used for casting various materials. There is also no need to use different sand type according to material.

● Alta taxa de recuperación. A taxa de recuperación de area alcanzou o 98%, producir menos residuos de fundición.

● Excelente fluidez e eficiencia de recheo por ser esférico.

● Menor expansión térmica e condutividade térmica. As dimensións de fundición son máis precisas e a menor condutividade proporciona un mellor rendemento do molde.

● Menor densidade aparente. Como a area de cerámica artificial é aproximadamente a metade de lixeira que a area de cerámica fundida (area de bola negra), o circón e a cromita, pode resultar aproximadamente o dobre de moldes por unidade de peso. Tamén se pode manexar con moita facilidade, aforrando man de obra e custos de transferencia de enerxía.

● Abastecemento estable. Capacidade anual 200.000 MT para manter o abastecemento rápido e estable.

Aplicación

Fundición de escuma perdida.

Partes da distribución do tamaño das partículas

A distribución do tamaño das partículas pódese personalizar segundo as súas necesidades.

|

Malla |

20 | 30 | 40 | 50 | 70 | 100 | 140 | 200 | 270 | Pan | AFS | |

|

μm |

850 | 600 | 425 | 300 | 212 | 150 | 106 | 75 | 53 | Pan | ||

| Código | 20/40 | 15-40 | 30-55 | 15-35 | ≤5 | 20±5 | ||||||

| 30/50 | ≤1 | 25-35 | 35-50 | 15-25 | ≤10 | ≤1 | 30±5 | |||||

Categorías de produtos