- Afrikaanse

- Albanees

- Amhaars

- Arabisch

- Armeens

- Azerbeidzjaans

- baskisch

- Wit-Russisch

- Bengaals

- Bosnisch

- Bulgaars

- Catalaans

- Cebuano

- China

- China (Taiwan)

- Corsicaans

- Kroatisch

- Tsjechisch

- Deens

- Nederlands

- Engels

- Esperanto

- Ests

- Fins

- Frans

- van Friesland afkomstige

- Galicisch

- Georgisch

- Duits

- Grieks

- Gujarati

- Haïtiaans Creools

- huis

- Hawaiiaans

- Hebreeuws

- Nee

- Miao

- Hongaars

- IJslands

- igbo

- Indonesisch

- Iers

- Italiaans

- Japans

- Javaans

- Kannada

- Kazachs

- Khmer

- Rwandese

- Koreaans

- Koerdisch

- Kirgizisch

- TB

- Latijns

- Lets

- Litouws

- Luxemburgs

- Macedonisch

- Malgashi

- Maleis

- Malayalam

- Maltees

- Maori

- Marathi

- Mongools

- Myanmar

- Nepalees

- Noors

- Noors

- Occitaans

- Pasjto

- Perzisch

- Pools

- Portugees

- Punjabi

- Roemeense

- Russisch

- Samoaans

- Schots-Gaelisch

- Servisch

- Engels

- Shona

- Sindhi

- Singalees

- Slowaaks

- Sloveens

- Somalisch

- Spaans

- Soendanees

- Swahili

- Zweeds

- Tagalog

- Tadzjiekse

- Tamil

- Tataars

- Telugu

- Thais

- Turks

- Turkmeens

- Oekraïens

- Urdu

- Oeigoerse

- Oezbeeks

- Vietnamees

- Welsh

- Hulp

- Jiddisch

- Joruba

- Zoeloe

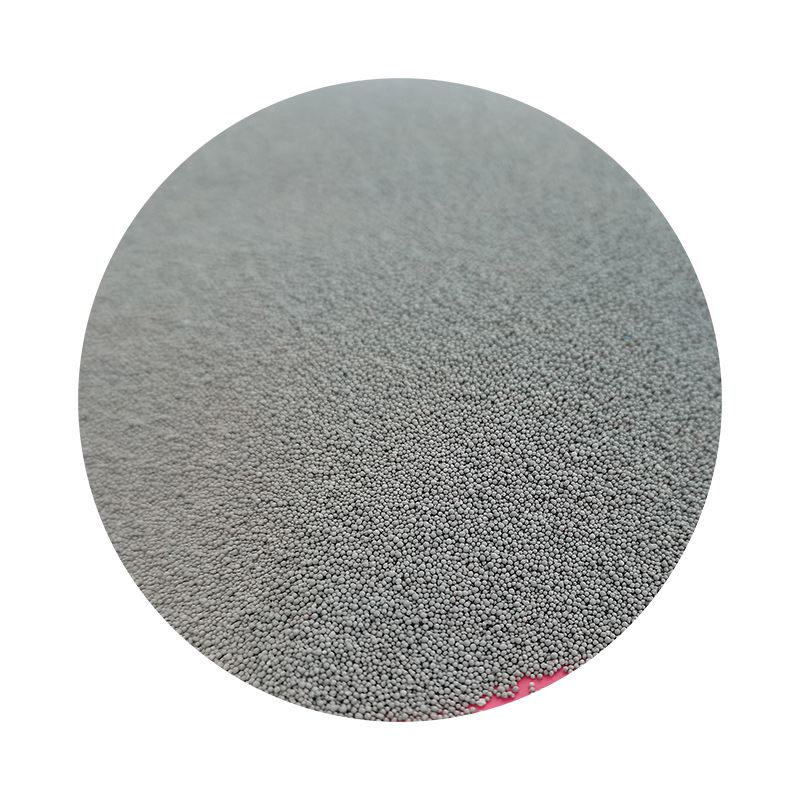

Keramisch zand voor verloren schuimgieten

Keramisch zand voor gieterijen heeft goede hergebruiksprestaties: lage eisen aan zandbehandelingsapparatuur, laag energieverbruik en lage kosten voor zandbehandeling. Het zandwinningspercentage bereikte 98%, waardoor minder gietafval ontstond. Vanwege de afwezigheid van bindmiddel heeft het verloren schuimvulzand een hogere terugwinningssnelheid en lagere kosten, waardoor het zandverbruik van gietstukken 1,0-1,5 kg/ton bedraagt.

In de afgelopen jaren zijn verloren schuimgietbedrijven door vele factoren getroffen, wat heeft geresulteerd in een laag gekwalificeerd percentage afgewerkte gietstukken. Onder hen zijn de hoge productiekosten van gietstukken, het hoge percentage defecten en de lage kwaliteit de drie problemen geworden bij de verloren schuimgietbedrijven in China. Het in een vroeg stadium oplossen van deze problemen en het verbeteren van de kostenprestaties van gietproducten is een van de toptaken van gieterijbedrijven geworden. Zoals we allemaal weten, is de keuze van het zand in het gietproces een cruciaal onderdeel van het hele proces. Als het zand niet goed is geselecteerd, zal dit de hele situatie beïnvloeden. Daarom moeten de verloren schuimgietbedrijven meer inspanningen leveren bij de selectie van zand.

Volgens relevante gegevens hebben de meeste gieterijbedrijven hun zandkeuze verbeterd, waarbij ze het traditionele, goedkope kwartszand of forsterietzand hebben verworpen en het nieuwe type keramisch zand voor de gieterij hebben gebruikt om het gietprobleem te verbeteren. Dit nieuwe type zand heeft de voordelen van hoge vuurvastheid, goede vloeibaarheid, hoge gasdoorlaatbaarheid en dezelfde bulkdichtheid als kwartszand. Het lost tot op zekere hoogte de gebreken in de gietproductie op, en heeft grote zorgen geuit in de internationale gieterij-industrie. De drie belangrijkste problemen van gietkosten, gebrekkige snelheid en kwaliteit van verloren schuimgietbedrijven zijn effectief verlicht, en keramisch zand uit de gieterij is ook geliefd bij veel bedrijven.

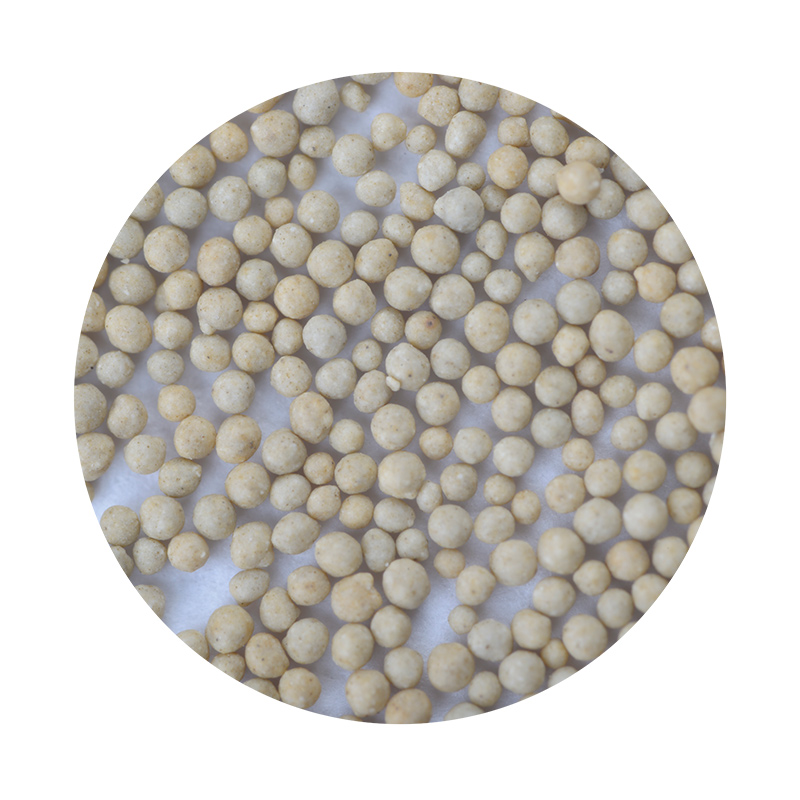

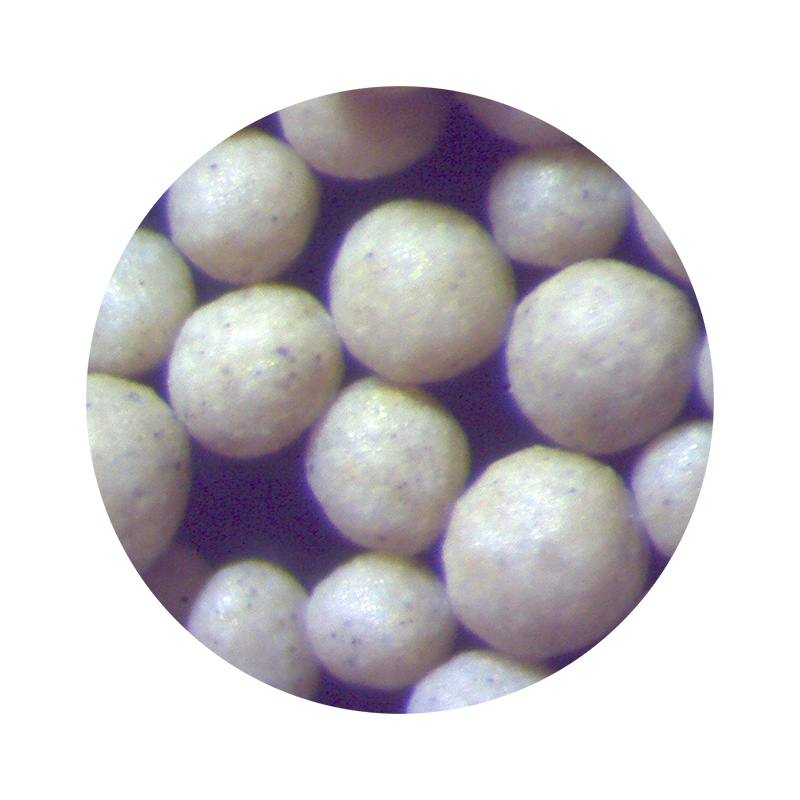

Keramische zandeigenschap

| Belangrijkste chemische component | Al₂O₃≥53%, Fe₂O₃<4%, TiO₂<3%, SiO₂≤37% |

| Korrelvorm | Bolvormig |

| Hoekcoëfficiënt | ≤1.1 |

| Deelgrootte | 45μm -2000μm |

| Vuurvastheid | ≥1800℃ |

| Bulkdichtheid | 1,3-1,45 g/cm3 |

| Thermische uitzetting (RT-1200℃) | 4,5-6,5x10-6/k |

| Kleur | Donkerbruin/zandkleur |

| PH | 6.6-7.3 |

| Mineralogische samenstelling | Zacht + Korund |

| Zure kosten | <1 ml/50g |

| LOI | <0,1% |

Voordeel

● High refractoriness (>1800°C),can be used for casting various materials. There is also no need to use different sand type according to material.

● Hoog terugwinningspercentage. Het zandwinningspercentage bereikte 98%, waardoor minder gietafval ontstond.

● Uitstekende vloeibaarheid en vulefficiëntie dankzij bolvorm.

● Lagere thermische uitzetting en thermische geleidbaarheid. De gietafmetingen zijn nauwkeuriger en een lagere geleidbaarheid zorgt voor betere matrijsprestaties.

● Lagere bulkdichtheid. Omdat kunstkeramisch zand ongeveer half zo licht is als gesmolten keramisch zand (zwart bolletjeszand), zirkoon en chromiet, kan het per gewichtseenheid ongeveer het dubbele aantal mallen opleveren. Het kan ook heel gemakkelijk worden verwerkt, waardoor arbeids- en energiekosten worden bespaard.

● Stabiele aanvoer. Jaarlijkse capaciteit 200.000 ton om de snelle en stabiele aanvoer te behouden.

Sollicitatie

Verloren schuimgieten.

Delen van deeltjesgrootteverdeling

De deeltjesgrootteverdeling kan worden aangepast aan uw vereisten.

|

Gaas |

20 | 30 | 40 | 50 | 70 | 100 | 140 | 200 | 270 | Pan | AFS | |

|

μm |

850 | 600 | 425 | 300 | 212 | 150 | 106 | 75 | 53 | Pan | ||

| Code | 20/40 | 15-40 | 30-55 | 15-35 | ≤5 | 20±5 | ||||||

| 30/50 | ≤1 | 25-35 | 35-50 | 15-25 | ≤10 | ≤1 | 30±5 | |||||

Producten categorieën