- afrikanisch

- albanisch

- Birmanisch

- Arabisch

- Armenisch

- Aserbaidschanisch

- baskisch

- Belarussisch

- Bengali

- bosnisch

- bulgarisch

- katalanisch

- Cebuano

- China

- China (Taiwan)

- Kasachisch

- kroatisch

- Tschechisch

- dänisch

- Niederländisch

- Englisch

- Esperanto

- estnisch

- finnisch

- Französisch

- Friesisch

- galizisch

- georgisch

- Deutsch

- griechisch

- Gujarati

- Haitianisches Kreolisch

- Hausa

- hawaiisch

- hebräisch

- Nein

- Miao

- ungarisch

- isländisch

- igbo

- Indonesisch

- irisch

- Italienisch

- japanisch

- Javanisch

- Kannada

- Kasachisch

- Khmer

- Ruandisch

- Koreanisch

- kurdisch

- Kirgisisch

- TB

- Latein

- lettisch

- litauisch

- Luxemburgisch

- mazedonisch

- Malgashi

- malaiisch

- Malayalam

- maltesisch

- Maori

- Marathi

- mongolisch

- Myanmar

- Nepali

- norwegisch

- norwegisch

- Okzitanisch

- Paschtu

- persisch

- Polieren

- Portugiesisch

- Punjabi

- rumänisch

- Russisch

- Samoan

- schottisch Gälisch

- serbisch

- Englisch

- Shona

- Sindhi

- Singhalesisch

- slowakisch

- Slowenisch

- somali

- Spanisch

- Sundanesisch

- Suaheli

- Schwedisch

- Tagalog

- Tadschikisch

- Tamil

- Tatarisch

- Telugu

- Thai

- Türkisch

- Turkmen

- ukrainisch

- Urdu

- Uigurisch

- Usbekisch

- Vietnamesisch

- Walisisch

- Helfen

- Jiddisch

- Yoruba

- Zulu

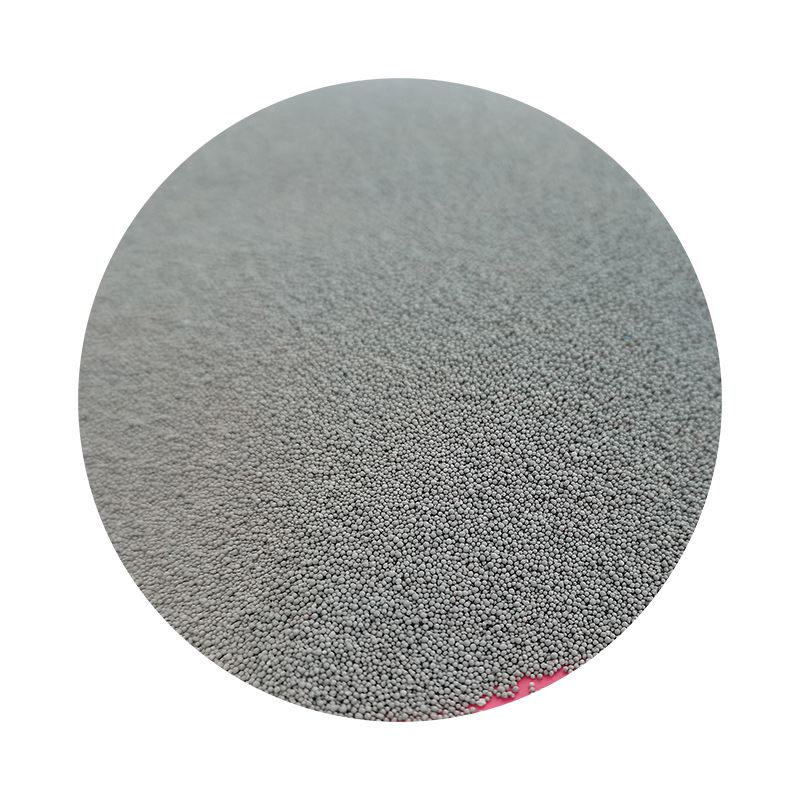

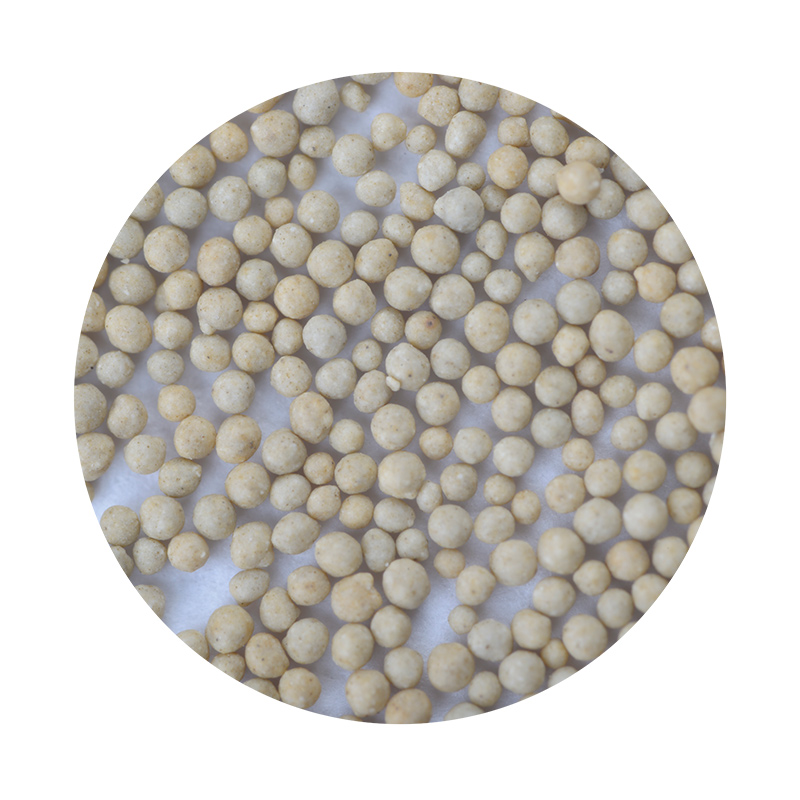

Keramiksand für Lost Foam Casting

Keramiksand für Gießereien weist eine gute Wiederverwendungsleistung auf: geringer Bedarf an Sandaufbereitungsanlagen, geringer Energieverbrauch und geringe Kosten für die Sandaufbereitung. Die Sandrückgewinnungsrate erreichte 98 %, wodurch weniger Gussabfälle produziert wurden. Da kein Bindemittel vorhanden ist, weist der Lost-Foam-Füllsand eine höhere Rückgewinnungsrate und geringere Kosten auf und erreicht einen Sandverbrauch von 1,0 bis 1,5 kg/Tonne für Gussteile.

In den letzten Jahren wurden Unternehmen für Lost-Foam-Gussteile von vielen Faktoren beeinflusst, die zu einer niedrigen Qualität der fertigen Gussteile führten. Die hohen Produktionskosten der Gussteile, die hohe Fehlerquote und die niedrige Qualität sind die drei Probleme der Lost-Foam-Gussteile in China. Die Lösung dieser Probleme und die frühzeitige Verbesserung des Kosten-Nutzen-Verhältnisses von Gussprodukten ist zu einer der wichtigsten Aufgaben von Gießereiunternehmen geworden. Wie wir alle wissen, ist die Wahl des Sandes im Gussprozess ein entscheidender Teil des gesamten Prozesses. Wenn der Sand nicht richtig ausgewählt wird, wirkt sich dies auf die gesamte Situation aus. Daher sollten die Unternehmen für Lost-Foam-Gussteile bei der Auswahl des Sandes mehr Anstrengungen unternehmen.

Den einschlägigen Daten zufolge haben die meisten Gießereien ihre Sandauswahl verbessert, indem sie den traditionellen, preisgünstigen Quarzsand oder Forsteritsand ablehnen und stattdessen eine neue Art von Gießereikeramiksand verwenden, um das Gussproblem zu lösen. Diese neue Sandart hat die Vorteile einer hohen Feuerfestigkeit, guten Fließfähigkeit, hohen Gasdurchlässigkeit und der gleichen Schüttdichte wie Quarzsand. Sie löst die Mängel bei der Gussproduktion bis zu einem gewissen Grad und hat in der internationalen Gießereiindustrie große Beachtung gefunden. Die drei Hauptprobleme der Unternehmen für Lost-Foam-Gussteile – Gusskosten, Fehlerquote und Qualität – wurden wirksam gemildert, und Gießereikeramiksand ist auch bei vielen Unternehmen beliebt.

Keramiksandeigenschaft

| Hauptchemischer Bestandteil | Al₂O₃≥53%, Fe₂O₃<4%, TiO₂<3%, SiO₂≤37% |

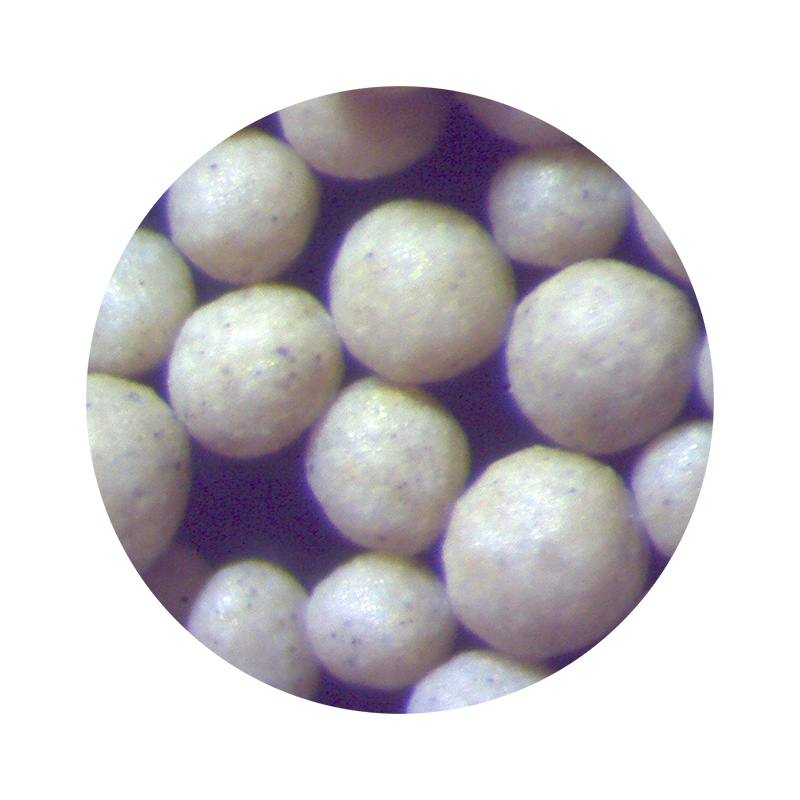

| Kornform | Sphärisch |

| Winkelkoeffizient | ≤1.1 |

| Partikelgröße | 45μm -2000μm |

| Feuerfestigkeit | ≥1800℃ |

| Schüttdichte | 1,3-1,45 g/cm³ |

| Wärmeausdehnung (RT-1200 °C) | 4,5-6,5 x 10-6/k |

| Farbe | Dunkelbraun/Sandfarbe |

| PH | 6.6-7.3 |

| Mineralogische Zusammensetzung | Weich + Korund |

| Säurekosten | <1 ml/50g |

| LOI | <0,1 % |

Vorteil

● High refractoriness (>1800°C),can be used for casting various materials. There is also no need to use different sand type according to material.

● Hohe Rückgewinnungsrate. Die Sandrückgewinnungsrate erreicht 98 %, wodurch weniger Gussabfälle entstehen.

● Hervorragende Fließfähigkeit und Füllleistung aufgrund der Kugelform.

● Geringere Wärmeausdehnung und Wärmeleitfähigkeit. Die Gussmaße sind genauer und eine geringere Leitfähigkeit sorgt für eine bessere Formleistung.

● Geringere Schüttdichte. Da künstlicher Keramiksand etwa halb so leicht ist wie geschmolzener Keramiksand (schwarzer Kugelsand), Zirkon und Chromit, können damit etwa die doppelte Anzahl an Formen pro Gewichtseinheit hergestellt werden. Außerdem lässt er sich sehr leicht handhaben, was Arbeits- und Übertragungsenergiekosten spart.

● Stabile Versorgung. Jährliche Kapazität 200.000 MT, um die schnelle und stabile Versorgung aufrechtzuerhalten.

Anwendung

Verlorener Schaumguss.

Teile der Partikelgrößenverteilung

Die Partikelgrößenverteilung kann entsprechend Ihren Anforderungen angepasst werden.

|

Gittergewebe |

20 | 30 | 40 | 50 | 70 | 100 | 140 | 200 | 270 | Pfanne | AFS | |

|

μm |

850 | 600 | 425 | 300 | 212 | 150 | 106 | 75 | 53 | Pfanne | ||

| Code | 20/40 | 15-40 | 30-55 | 15-35 | ≤5 | 20±5 | ||||||

| 30/50 | ≤1 | 25-35 | 35-50 | 15-25 | ≤10 | ≤1 | 30±5 | |||||

Produktkategorien